Co mierzyć i jak mierzyć w UR?

Efektywność to słowo, które na wiele sposobów jest tłumaczone. Warto w tym miejscu przytoczyć definicję efektywności, która rozumiana jest jako rezultat podjętych działań, opisany relacją uzyskanych efektów do poniesionych nakładów. Efektywność współcześnie w wielu zakładach produkcyjnych jest przedmiotem niekończących się dyskusji oraz szerokiej gamy analiz. Analizy te prowadzone są na podstawie różnej maści wskaźników, które to zbierane są poszczególnych procesach biznesowych.

W utrzymaniu ruchu również mówimy o efektywności. Efektywność ta odnosi się do zachodzących procesów w całym obszarze inżynierii niezawodnościowej jak i utrzymania ruchu. Jakiś czas temu prowadziłem badania w polskich przedsiębiorstwach na temat pomiaru efektywności Służb Utrzymania Ruchu. Wyniki przeprowadzonych badań wskazały, że 82% przedsiębiorstw mierzy efektywność SUR. Wynik ten pokazuje, że przedsiębiorstwa wyrażają potrzebę mierzenia efektywności funkcjonowania SUR. W większości przedsiębiorstw wdrażane są tzw. KPI (ang. Key Performance Indicators) czyli kluczowe wskaźniki efektywności – definiowane jako finansowe i niefinansowe wskaźniki stosowane jako mierniki w procesach pomiaru stopnia realizacji celów organizacji. Ich rolą jest kwantyfikacja stanu wybranego elementu w projekcie tak, aby można było ocenić postęp i podjąć ewentualną korektę. KPI są definiowane zgodnie ze strategią organizacji.

Dzięki nim można sprawdzać nie tylko wykonywanie celów finansowych (takich jak roczny zysk, obrót czy marża), ale również takich celów, jak utrzymanie bądź osiągnięcie pewnego poziomu

jakości produktu, usług, relacji między pracownikami, czy skuteczności wprowadzonych zmian bądź zasad organizacyjnych.

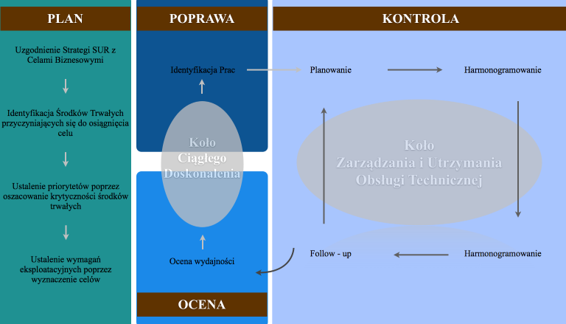

Proces identyfikacji wskaźników w poszczególnych obszarach systemu zarządzania obsługą techniczną jest przedstawiony na poniższym rysunku :

Rys. 1. Proces oceny niezawodności identyfikujące obszary, które powinny być zarządzanie

Proces ten dzieli się na cztery główne obszary:

- Planowanie

- Ocenianie,

- Poprawianie,

- Kontrolowanie

W każdym z tych procesów można wyznaczyć odpowiednie wskaźniki, które będą pomagały kontrolować poszczególne obszary.

Kluczowe wskaźniki efektywności służb utrzymania ruchu są podzielone na główne kategorie ex post i ex ante. Obliczając efektywność ex ante szacuje się przewidywane efekty przy zaangażowaniu określonych zasobów. Efektywność ex post dotyczy określenia rezultatów konkretnych działań.

Rys. 2. Podział wskaźników Ex ante i Ex post w poszczególnych obszarach procesu UR

Do pomiaru efektywności procesów UR są wykorzystywane wskaźniki opisane przez Normę Europejską EN 15341.

Norma Europejska zawiera „Kluczowe wskaźniki wydajności obsługi technicznej” – (ang. Maintenance Key Performance Indicators) wspomagające proces zarządzania w celu osiągnięcia doskonałości w utrzymaniu i wykorzystaniu zasobów technicznych. Większość ze wskaźników ma zastosowanie we wszystkich branżach przemysłu. Wskaźniki powinny być wykorzystywane do:

- pomiaru stanu,

- porównania benchmarkingowego (wewnętrzne i zewnętrzne),

- diagnozowania (analiza mocnych i słabych stron),

- określenia celów,

- tworzenia planu działań naprawczych,

- ciągłego pomiaru zachodzących zmian.

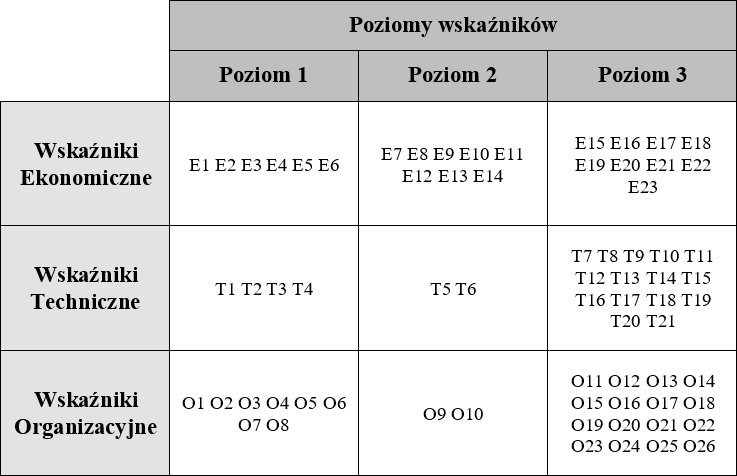

System opisywany przez normę EN 15341 dotyczący kluczowych wskaźników wydajności jest podzielony na trzy grupy:

- wskaźniki ekonomiczne,

- wskaźniki techniczne,

- wskaźniki organizacyjne

Wszelkie wskaźniki mogą być oceniane jako stosunek pomiędzy czynnikami (licznik i mianownik) mierzącymi działania, zasoby lub zdarzenia, zgodnie z podanym wzorem.

Wszystkie wskaźniki opisywane przez normę są zgrupowane w poniższej tabeli:

Tab. 1. Grupa wskaźników wg normy EN 15341

Wybór wskaźników jest elementem niezwykle ważnym i najtrudniejszym w działalności operacyjnej Służb Utrzymania Ruchu.

Chcąc mierzyć efektywność funkcjonowania Służb Utrzymania Ruchu należy wybrać takie wskaźniki, które pozwolą kontrolować oraz doskonalić poszczególne pod procesy systemu obsługi technicznej.

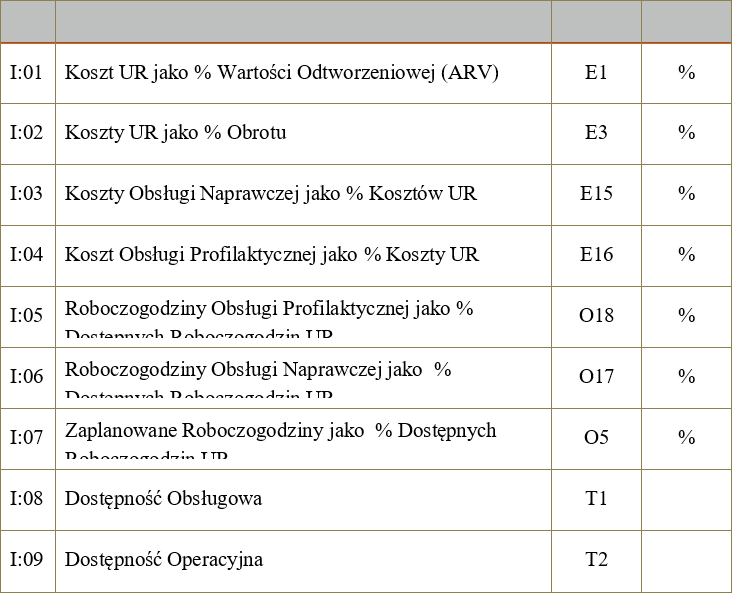

Poniżej przedstawiona jest lista wybranych wskaźników wraz z ich definicjami, służących do pomiaru efektywności wybranych procesów:

Tab. 2. Wybór wskaźników

I:01 Koszt Utrzymania Ruchu jako % Wartości Odtworzeniowej

Wskaźnik ten w normie EN 15341 jest oznaczony symbolem E1. Zaliczany jest do grupy wskaźników ekonomicznych z poziomu 1. Wartość E1 oblicza się z następującego wzoru:

gdzie:

KCUR – jest to całkowity koszt obsługi UR (zazwyczaj bazuje na rocznych wyliczeniach i odnosi się tylko do działań UR wykonywanych na maszynach i urządzeniach) zawiera: wynagrodzenia, nadgodziny, koszt części zamiennych, koszty wyposażenia, firmy zewnętrzne, szkolenia i treningi, konsulting, serwis zewnętrzny, delegacje, dokumentacja, badania, energia i inne media. Nie zawiera kosztów produktu wynikające z przezbrojeń, kosztów postojów (niezdatności)

WARV – jest definiowane jako ilość kapitału, który byłby wymagany do wymiany infrastruktury (aktywów przedsiębiorstwa) – zazwyczaj brane jako wartość ubezpieczenia

I:02 Koszt Utrzymania Ruchu jako % Obrotu

Wskaźnik ten w normie EN 15341 jest oznaczony symbolem E3. Zaliczany jest do grupy wskaźników ekonomicznych z poziomu 1. Wartość E3 oblicza się z następującego wzoru:

gdzie:

KCUR – jak w I:01

OPROD – jest definiowane jako ilość wyprodukowana przez maszyny/urządzenia (tony, litry, etc) – wydajność

I:03 Koszt Obsługi Naprawczej jako % Kosztów UR

Wskaźnik ten w normie EN 15341 jest oznaczony symbolem E15. Zaliczany jest do grupy wskaźników ekonomicznych z poziomu 3. Wartość E15 oblicza się z następującego wzoru:

gdzie:

kEM – jest definiowane jako całkowite koszty poniesione na obsługę naprawczą

KCUR – jak w I:01

I:04 Koszt Obsługi Profilaktycznej jako % Kosztów UR

Wskaźnik ten w normie EN 15341 jest oznaczony symbolem E16. Zaliczany jest do grupy wskaźników ekonomicznych z poziomu 3. Wartość E16 oblicza się z następującego wzoru:

gdzie:

kPM – jest definiowane jako całkowite koszty poniesione na obsługę profilaktyczną

KCUR – jak w I:01

I:05 Roboczogodziny Obsługi Profilaktycznej jako % Dostępnych Roboczogodzin UR

Wskaźnik ten w normie EN 15341 jest oznaczony symbolem O18. Zaliczany jest do grupy wskaźników organizacyjnych z poziomu 3. Wartość O18 oblicza się z następującego wzoru:

gdzie:

tPM – jest definiowane jako godziny spędzone na czynnościach wynikających z obsługi profilaktycznej

TCUR – jest definiowane jako liczba roboczogodzin spędzona przez personel UR w danym okresie czasu (personel wewnętrzny jak i zewnętrzny)

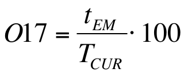

I:06 Roboczogodziny Obsługi Naprawczej jako % Dostępnych Roboczogodzin UR

Wskaźnik ten w normie EN 15341 jest oznaczony symbolem O17. Zaliczany jest do grupy wskaźników organizacyjnych z poziomu 3. Wartość O17 oblicza się z następującego wzoru:

gdzie:

tEM – jest definiowane jako całkowita ilość roboczogodzin spędzonych na czynnościach naprawczych po zaistniałym nieplanowanym zdarzeniu awaryjnym. (Natychmiastowa Obsługa Naprawcza)

TCUR – jak w I:05

I:07 Zaplanowane Roboczogodziny jako % Dostępne Roboczogodziny UR

Wskaźnik ten w normie EN 15341 jest oznaczony symbolem O5. Zaliczany jest do grupy wskaźników organizacyjnych z poziomu 1. Wartość O5 oblicza się z następującego wzoru:

gdzie:

tPH – jest definiowane jako roboczogodziny personelu bezpośredniego wykorzystane do zadań zaplanowanych i harmonogramowanych. Planowanie: zadania są zdefiniowane w taki sposób, że wszystkie wymagane zasoby są wcześniej uwzględnione i przygotowane zanim rozpocznie się wykonywanie danego zadania. Harmonogramowanie: ustalenie zakresu czasu, w którym zaplanowane działania mogą być przeprowadzone

I:08 Dostępność Obsługowa

Wskaźnik ten w normie EN 15341 jest oznaczony symbolem T1. Zaliczany jest do grupy wskaźników technicznych z poziomu 1. Wartość T1 oblicza się z następującego wzoru:

gdzie:

TOP – jest definiowane jako okres czasu w którym obiekt wykonuje wymagane funkcje

tUR – jest definiowane jako okres czasu w którym obiekt jest w stanie niezdatności spowodowany wykonywaniem obsługi technicznej

I:09 Dostępność Operacyjna

Wskaźnik ten w normie EN 15341 jest oznaczony symbolem T2. Zaliczany jest do grupy wskaźników technicznych z poziomu 1. Wartość T2 oblicza się z następującego wzoru:

gdzie:

tZDAT – jest definiowane jako Czas Zdatności: Okres czasu, w którym obiekt jest w stanie zdatności. Stan Zdatności: Stan, w którym obiekt charakteryzuje się tym, że może realizować wymaganą funkcję przy założeniu, że konieczne środki zewnętrzne są zapewnione.

TWYM – jest definiowane jako czas wymagany przez użytkownika, aby obiekt był w stanie pozwalającym na realizację wymaganej funkcji

Chcąc wykorzystać normę EN 15341 i opisane w niej wskaźniki należy mieć odpowiedni system zbierania danych. Oczywiście nie jest to tak skomplikowana sprawa jak nam się wydaje na pierwszy rzut oka. Tak naprawdę, jeżeli procesy utrzymania ruchu są dobrze zdefiniowane, to niezbędne dane do wyliczenia poszczególnych wskaźników powinniśmy uzyskać bez żadnego problemu. W tym przypadku powinniśmy bazować na systemie zleceń pracy (Work Orders). Zlecenia pracy dają nam niezbędne informacje, takie jak:

- rodzaj wykonywanej pracy – tutaj mamy do czynienia z sześcioma podstawowymi rodzajami prac: Obsługa Profilaktyczna (Preventive Maintenance – PM); Obsługa Diagnostyczna (Predictive Maintenance – PDM); Obsługa Naprawcza (Corrective Maintenance – CM); Obsługa Infrastruktury Technicznej (Facility Maintenance – FM); Obsługa Doskonaląca (Improvement Maintenance – IM); Obsługa Awaryjna (Emergency Maintenance – EM)

- liczba przepracowanych roboczogodzin techników UR,

- ilość zużytych części zamiennych i innych materiałów,

- czas postoju środka trwałego,

- liczba przepracowanych roboczogodzin pracowników zewnętrznych,

- koszty dodatkowe – wynajem sprzętu specjalnego etc.

Mając tak skompletowane dane z podziałem na poszczególne maszyny i urządzenia jak również na poszczególnych techników UR z powodzeniem możemy wyliczyć poszczególne wskaźniki zawarte w normie.

W tym miejscu chciałbym zachęcić wszystkich do rozpoczęcia pomiaru efektywności SUR od wskaźnika Dostępności UR (jest to dostępność jaką SUR sprzedaje do produkcji, czyli w dużej mierze SUR poprzez swoje działania ma na nią wpływ) i prezentacji wyników za pomocą wykresu wodospadowego. Zebrane dane należy zestawić w jednej formie w tym przypadku będziemy operować na czasie niezdatności wskutek poszczególnych rodzajów zleceń pracy. Od czasu kalendarzowego brutto odejmujemy czas niezdatności dla poszczególnych zleceń pracy:

- Dostępność Kalendarzowa – 744 godzin

- PM – 34 godzin

- CM – 50 godzin

- IM – 13 godzin

- EM – 80 godzin

- Dostępność UR – 567 godzin

Dostępność dla tego konkretnego przypadku wynosi 76,2 % – wystarczy Dostępność UR podzielić przez Dostępność Kalendarzową. Wiemy, że dostępność ze względu na UR nie jest wystarczająca. Teraz należy zobaczyć gdzie mamy problem i skupić się na nim. W tym przypadku warto wykorzystać wspomniany wcześniej wykres wodospadowy i w szybki sposób zidentyfikujemy obszary, które w znaczący sposób obniżają nam dostępność. Poniżej przykładowy wykres wodospadowy wykonany przy użyciu excela:

Rys. 3. Wykres wodospadowy przedstawiający dostępność techniczną UR

Z wykresu możemy wyciągnąć wnioski, że główną bolączką dla analizowanego obszaru są zlecenia Obsługi Awaryjnej oraz Obsługi Naprawczej – planowanej. Na wykresie nie mamy dwóch rodzajów obsługi – Diagnostyki i Obsługi Infrastruktury technicznej, a to z tego względu, że te dwa rodzaje prac nie wymagały fizycznego postoju maszyny.

Gdybyśmy chcieli analizować roboczogodziny przepracowane przez techników to w wykresie opisującym tego typu dane należałoby już umieścić wszystkie rodzaje prac. Idąc dalej do analizy każdy element tego wykresu można przedstawić na różne sposoby. My skupiliśmy się na dostępności technicznej ale równie dobrze teraz każdy rodzaj prac można przedstawić w postaci kosztów z podziałem na poszczególne rodzaje prac.

Rys. 4. Wykres wodospadowy przedstawiający dostępność techniczną UR wraz z wygenerowanymi kosztami poprzez poszczególne zlecenia pracy

Jak widać z przytoczonego przykładu efektywność można przedstawiać na różne sposoby. Ważne jest aby robić to w sposób przemyślany i prosty tak aby każdy mógł zrozumieć o co tak naprawdę chodzi z tą efektywnością oraz w jaki sposób możemy ją poprawić. Warto zastosować jeden czy dwa sposoby prezentacji danych aby w sposób szybki, prosty i czytelny zakomunikować naszym pracownikom gdzie jesteśmy i dokąd zmierzamy.